Per anni i software CAD sono stati il centro della progettazione tecnica. La priorità era modellare, correggere, esportare e condividere file tra progettisti e reparti tecnici. Oggi, però, la progettazione industriale ha assunto un livello di complessità superiore: i prodotti integrano componenti meccaniche, elettroniche e software; i team sono distribuiti su sedi diverse; i fornitori partecipano attivamente al processo; e la tracciabilità delle informazioni è diventata un requisito obbligatorio.

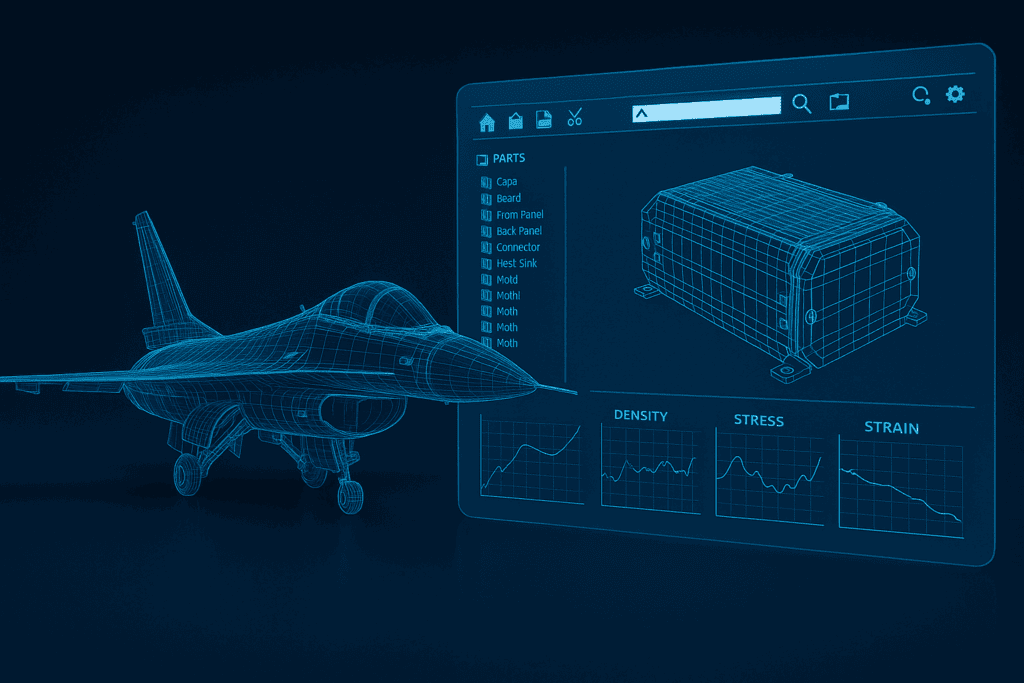

Il risultato è che il CAD da solo non basta più. Le aziende hanno bisogno di una piattaforma che non gestisca soltanto i modelli 3D, ma l’intero ciclo di vita del prodotto. Per questo motivo sempre più realtà stanno migrando al PLM, in particolare alla piattaforma CATIA 3DEXPERIENCE, che unisce modellazione, collaborazione, simulazione, gestione revisioni e sicurezza in un’unica infrastruttura digitale.

Dal file al processo: la vera differenza tra CAD e PLM

Il CAD nasce con un obiettivo chiaro: modellare parti e assiemi. In questo contesto funziona benissimo, ma si limita alla fase di design. Quando i progetti crescono, quando aumentano gli attori coinvolti o quando occorre rispettare standard di certificazione, i limiti diventano immediatamente evidenti. Il CAD tradizionale non offre strumenti nativi per governare processi complessi, revisioni strutturate e interazioni tra discipline diverse.

Per molte aziende questa difficoltà si traduce in rallentamenti, comunicazione frammentata e un numero crescente di ore dedicate alla gestione di file, trasferimenti e verifiche.

Perché il CAD tradizionale crea rallentamenti

Le aziende che basano la progettazione esclusivamente sul CAD incontrano problemi ricorrenti, spesso sottovalutati, ma che incidono pesantemente sui tempi e sulla qualità del prodotto:

-

modelli distribuiti in cartelle locali o server non sincronizzati;

-

difficoltà costante nel capire quale sia la versione aggiornata;

-

revisioni gestite tramite rinomini manuali che creano ambiguità;

-

esportazioni e importazioni continui tra reparti e software diversi.

Questo approccio è fragile perché si basa sulla responsabilità del singolo e non su un sistema strutturato. I dati viaggiano in modo non controllato e il rischio di incoerenza informativa cresce proporzionalmente al numero di persone e reparti coinvolti.

Come lavora invece un PLM

Un PLM come 3DEXPERIENCE stravolge questo paradigma, passando dalla logica del file alla logica del dato. Il modello, le sue revisioni e tutte le informazioni correlate vengono gestite centralmente, in un ambiente in cui ogni modifica è tracciata e sempre aggiornabile.

Il principio di fondo è semplice:

non esistono copie, esiste un’unica fonte di verità.

Questo approccio consente a progettisti, analisti, PM e reparti produttivi di accedere sempre allo stesso dataset, evitando conflitti, ridondanze e perdita di informazioni durante i passaggi intermedi.

Il dato unico: la base della progettazione moderna

La gestione del “dato unico” rappresenta uno degli aspetti più innovativi del PLM. Nel CAD tradizionale ogni persona conserva una copia del file, con il rischio di creare varianti non allineate. Nel PLM, al contrario, i dati risiedono in un ambiente centralizzato che registra ogni modifica, ogni commento e ogni relazione tra componenti.

Questa centralizzazione non si limita al modello CAD, ma include documentazione tecnica, risultati di simulazione, note di progetto e workflow approvativi. Tutto vive nello stesso ecosistema.

I vantaggi concreti di un unico repository

Il passaggio al dato unico garantisce benefici immediati:

-

eliminazione definitiva delle versioni parallele;

-

riduzione degli errori dovuti a file obsoleti;

-

maggiore rapidità nel reperire informazioni critiche;

-

maggiore sicurezza nel controllo degli accessi e nelle autorizzazioni.

In un ambiente complesso, questa coerenza dei dati rappresenta un vantaggio competitivo evidente.

Collaborazione reale tra reparti e fornitori

Nel CAD tradizionale la collaborazione è spesso lineare: un progettista lavora, esporta un file, lo invia a un collega, che lo modifica e lo rimanda indietro. Questo processo funziona solo in contesti molto piccoli. Nei progetti multidisciplinari, invece, crea ritardi e fraintendimenti.

Con 3DEXPERIENCE la collaborazione diventa simultanea e continua. Il modello viene aggiornato in tempo reale, mentre commenti, revisioni e verifiche avvengono direttamente all’interno della piattaforma.

La fine delle email con allegati

All’interno del PLM la comunicazione non si basa più su allegati, esportazioni o screenshot, ma su strumenti integrati.

Ogni membro del team può:

-

commentare parti specifiche del modello;

-

visualizzare la cronologia delle modifiche;

-

assegnare attività a colleghi o fornitori;

-

ricevere notifiche su aggiornamenti rilevanti.

Questo riduce drasticamente il carico organizzativo e velocizza la validazione delle decisioni.

Simulazione integrata: dal modello alla validazione

Una delle criticità più diffuse è la distanza tra progettazione e simulazione. Nella maggior parte delle aziende, la simulazione arriva tardi nel progetto: il modello CAD deve essere esportato, adattato, controllato e poi analizzato. Ogni passaggio comporta possibile perdita di informazioni.

Con 3DEXPERIENCE questo flusso è integrato. SIMULIA, il motore FEM/CFD della piattaforma, lavora direttamente sui dati CAD, senza conversioni. Le modifiche vengono sincronizzate automaticamente, garantendo un flusso continuo tra design e analisi.

I vantaggi della simulazione integrata

Questo approccio consente di:

-

individuare criticità in anticipo;

-

ridurre i prototipi fisici necessari;

-

migliorare l’affidabilità dei componenti;

-

velocizzare le certificazioni.

In settori regolamentati o ad alta complessità, come l’Aerospace, questo può significare mesi di lavoro risparmiati.

Sicurezza e tracciabilità: requisiti decisivi

Nei settori come Defense e Aerospace, la sicurezza dei dati e la tracciabilità completa delle azioni non sono un’opzione.

Un PLM permette di monitorare ogni modifica con un audit trail trasparente e di assegnare permessi specifici in base ai ruoli.

Cosa garantisce un PLM avanzato

-

accesso controllato in base alla sensibilità dei dati;

-

gestione delle revisioni approvate;

-

registrazione automatica delle attività;

-

separazione tra progetti con diverse classificazioni.

Questo consente alle aziende di rispondere ai requisiti normativi e proteggere la proprietà intellettuale.

Scalabilità: crescere senza perdere controllo

Uno dei vantaggi più sottovalutati del PLM è la scalabilità.

Quando un’azienda cresce, aumentano utenti, sedi, progetti, fornitori e complessità interna. Il CAD tradizionale non è progettato per reggere questo aumento.

Il PLM invece nasce proprio per questo: adattarsi alla crescita mantenendo controllo e coerenza.

Perché il PLM diventa più economico del CAD nel medio periodo

Molte aziende credono che il CAD sia più economico perché comporta un investimento iniziale minore. In realtà i costi nascosti sono elevati:

-

rilavorazioni dovute a errori di versione;

-

tempi persi nel recuperare informazioni;

-

duplicazione del lavoro;

-

colli di bottiglia tra reparti.

Il PLM elimina alla radice queste inefficienze.

Perché le aziende stanno scegliendo 3DEXPERIENCE

La piattaforma 3DEXPERIENCE combina modellazione CAD, simulazione, PLM e collaborazione in un unico ecosistema.

I risultati osservati nelle aziende che hanno effettuato la migrazione sono significativi:

-

riduzione del 30% dei tempi di revisione;

-

riduzione del 25% dei prototipi fisici;

-

riduzione del 40% delle rilavorazioni dovute a incoerenze informative;

-

aumento del 20% della produttività interfunzionale.

Non è un semplice aggiornamento software, ma un’evoluzione culturale.