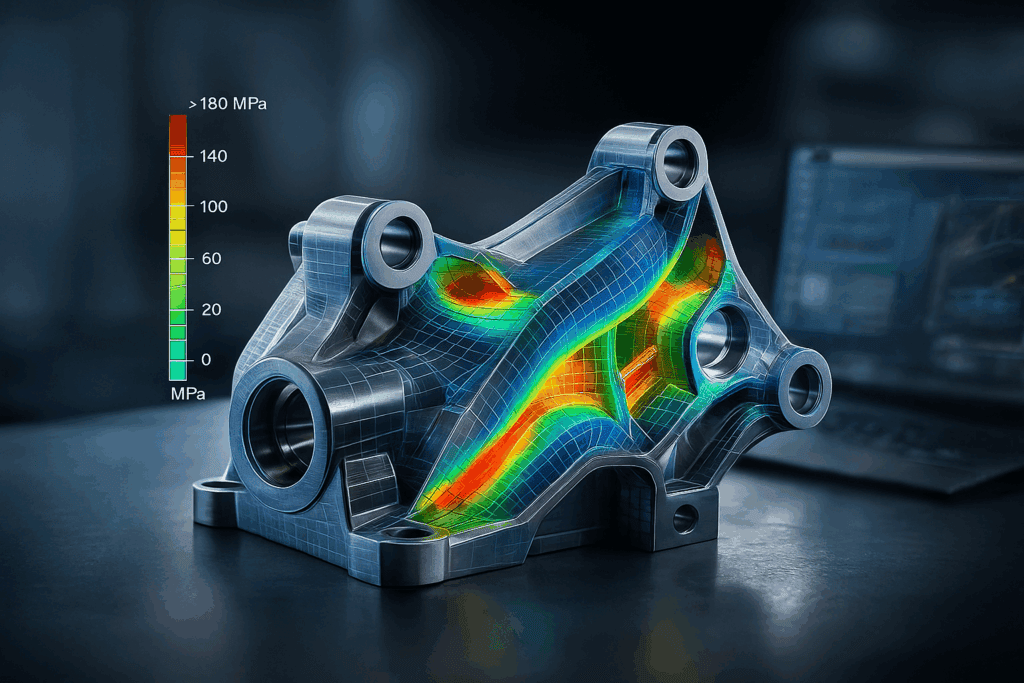

Introduzione: perché la simulazione è diventata essenziale

La simulazione FEM è diventata uno degli strumenti più importanti nella progettazione moderna. Sempre più aziende devono validare le scelte progettuali in anticipo, perché i prodotti sono più complessi, i tempi più stretti e i costi di prototipazione molto più elevati. Nel flusso CAD tradizionale, però, la simulazione arriva spesso troppo tardi: il modello viene esportato, preparato, corretto e analizzato solo nelle fasi finali, quando ormai molte scelte sono già state prese. Questo ritarda le decisioni, aumenta le rilavorazioni e limita la capacità del team di intervenire in tempo.

1. Il problema del flusso CAD → FEM tradizionale

Il processo tradizionale si basa su passaggi manuali, esportazioni continue e file separati tra progettisti e analisti. Questo crea un divario significativo tra l’attività di modellazione e quella di analisi, rallentando l’intero ciclo di sviluppo. Il risultato è che la simulazione non guida il progetto, ma lo insegue.

1.1 Perché la simulazione arriva sempre troppo tardi

– Modelli esportati e rielaborati manualmente dagli analisti

– Perdita di informazioni durante il passaggio tra CAD e FEM

– Analisi effettuate solo nelle fasi avanzate del progetto

– Limitata possibilità di ottimizzare prima che le geometrie siano “quasi definitive”

Quando la simulazione interviene tardi, diventa uno strumento di verifica, non di progettazione.

1.2 Conseguenze operative dei flussi non integrati

Le aziende sperimentano ritardi e costi aggiuntivi perché il modello analizzato non è sincronizzato con quello progettato. Ogni modifica del progettista richiede una nuova esportazione, nuove mesh e nuovi settaggi. Si creano colli di bottiglia che rallentano l’intero processo e riducono la qualità del prodotto.

2. Come 3DEXPERIENCE integra CAD e FEM in un unico ambiente

CATIA 3DEXPERIENCE elimina completamente il divario tra progettazione e analisi. CAD e FEM operano sullo stesso modello, senza esportazioni. Il dato diventa unico, centralizzato e aggiornato in tempo reale. L’analista non lavora più su copie, ma direttamente sull’oggetto progettuale, con mesh, carichi e vincoli che si aggiornano con le modifiche.

2.1 Modello unico tra progettazione e analisi

– Nessuna esportazione o conversione di file

– Mesh e condizioni al contorno collegate al modello CAD

– Aggiornamenti automatici quando la geometria cambia

– Coerenza totale tra progettazione, simulazione e documentazione tecnica

Il progettista e l’analista parlano finalmente lo stesso linguaggio.

2.2 Simulazione come parte naturale del processo di progettazione

La simulazione non è più un’attività isolata: diventa parte integrante del workflow. Il team può validare rapidamente diverse soluzioni, confrontare alternative e identificare criticità prima che diventino problemi costosi.

3. Vantaggi concreti della simulazione anticipata con SIMULIA

L’integrazione con SIMULIA consente di sfruttare la potenza della simulazione fin dalle prime fasi progettuali, quando i margini di intervento sono maggiori e i costi più contenuti. La progettazione diventa iterativa, agile e molto più prevedibile.

3.1 Riduzione dei tempi di sviluppo

– Eliminazione dei passaggi manuali

– Validazioni più rapide e frequenti

– Iterazioni di design più brevi

– Tempo risparmiato nella preparazione dei modelli

La simulazione anticipata accelera l’intero ciclo di sviluppo.

3.2 Riduzione dei costi e delle rilavorazioni

– Meno prototipi fisici necessari

– Meno errori individuati troppo tardi

– Maggiore affidabilità del progetto

– Eliminazione dei costi causati da incoerenze tra file CAD e file FEM

L’azienda può investire risorse in innovazione invece che in correzioni.

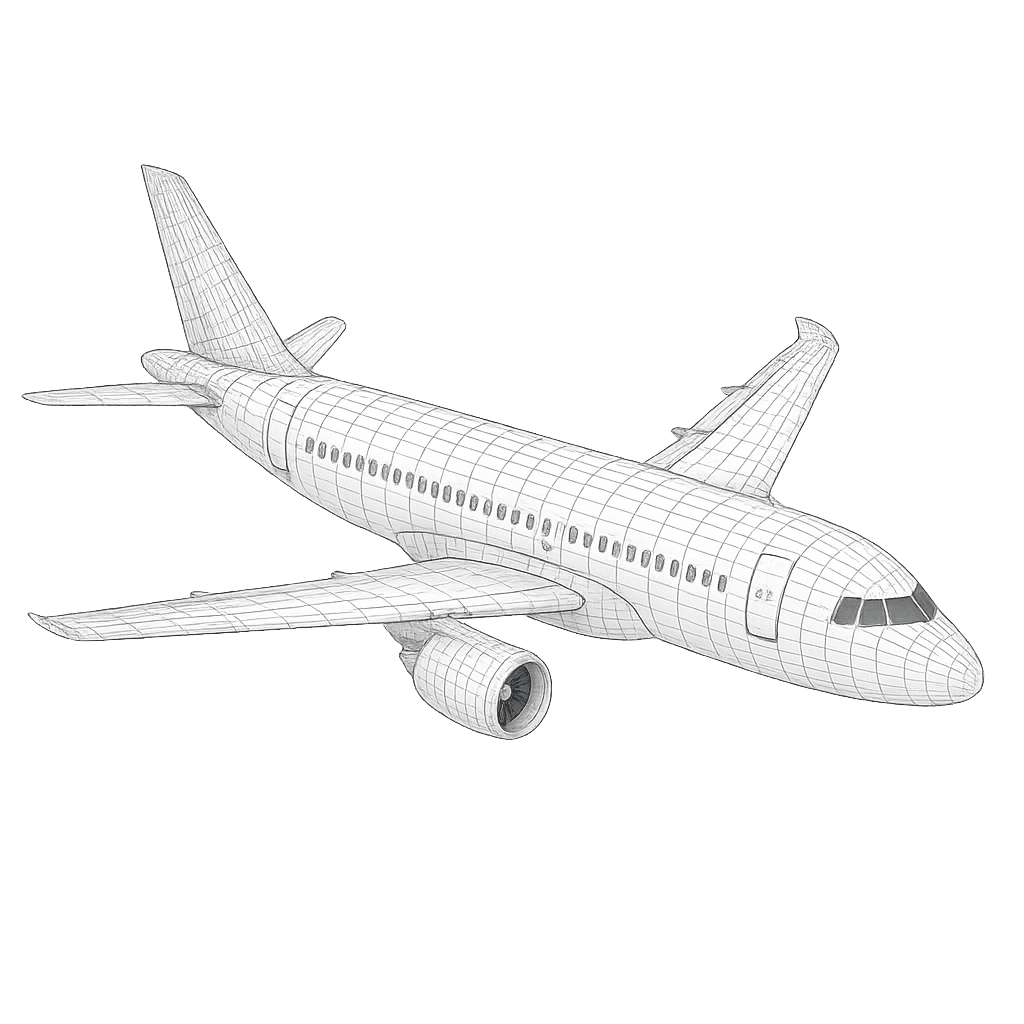

4. L’impatto sui settori più complessi (Aerospace, Defense, Power Train)

Settori regolamentati o ad alta complessità richiedono validazioni rapide e continue. L’integrazione CAD–FEM riduce drasticamente i tempi per verifiche, certificazioni e analisi di sicurezza. La possibilità di anticipare la simulazione permette di evitare costosi ritardi nelle fasi finali, dove la revisione del progetto diventa molto più difficile.

5. Il ruolo di Diesse CIM nell’integrazione CAD–FEM

Diesse CIM supporta le aziende nel definire un flusso di lavoro realmente integrato, configurando correttamente ruoli, funzioni PLM e strumenti FEM. L’obiettivo è costruire un processo che permetta al team di utilizzare la simulazione come leva progettuale, non come attività separata. L’integrazione viene modellata sulle esigenze specifiche del settore e del prodotto.

Conclusione

La simulazione anticipata non è un’opzione, ma un vantaggio competitivo. L’integrazione tra CAD e FEM offerta da 3DEXPERIENCE permette di progettare meglio, ridurre tempi e costi e migliorare la qualità finale del prodotto. Per le aziende che vogliono innovare i loro processi, rappresenta un passo strategico verso un flusso ingegneristico moderno, fluido e altamente efficiente.